1. Giới thiệu

Nhu cầu cát xây dựng ở trên thế giới cũng như ở Việt Nam để sản xuất vữa và bê tông ngày càng tăng nhằm phục vụ phát triển công nghiệp xây dựng. Ngành công nghiệp xây dựng được cho là ngành tiêu thụ nguồn tài nguyên thiên nhiên lớn nhất. Lượng cốt liệu sản xuất trên toàn cầu phục vụ ngành công nghiệp xây dựng đã tăng gấp đôi từ 21 tỷ tấn năm 2007 lên tới 40 tỷ tấn vào năm 2014 [1]. Nhiều nghiên cứu giả sử dụng vật liệu thay thế cốt liệu tự nhiên đã được đề xuất như các loại xỉ thải công nghiệp, sản xuất cốt liệu nhân tạo, cốt liệu tái chế từ phế thải xây dựng và phế thải khai thác mỏ, … Trong đó, cốt liệu tái chế (CLTC) từ phế thải xây dựng (PTXD) là vật liệu triển vọng thay thế cốt liệu tự nhiên (CLTN) [2, 3]. Tuy nhiên, tỷ lệ tái chế và sử dụng các loại CLTC trong sản xuất vữa và các sản phẩm bê tông là rất khác nhau giữa các nước trên thế giới và vẫn còn hạn chế ở Việt Nam. Ở một số nước phát triển như Nhật Bản có tỷ lệ tái chế rất cao đạt tới 99% [4]; Đan Mạch, Hà Lan, Đức, Mỹ có tỷ lệ tái chế hơn 75% [2]; trong khi đó ở Tây Ban Nha, Ý lại khá thấp chỉ khoảng 15-20% [3]; còn ở Việt Nam chỉ đạt khoảng 1-2% [2, 5].

Theo dự báo của Bộ Xây dựng, năm 2020 Việt Nam cần khoảng 120 triệu m3 cát xây dựng. Tuy nhiên tổng công suất khai thác cát được cấp phép chỉ khoảng 28,8 triệu m3 (đạt xấp xỉ 24% nhu cầu) [6]. Vì vậy, tình trạng khai thác cát trái phép ngày càng phổ biến và khó kiểm soát ở nhiều địa phương. Việc khai thác cát tự nhiên cũng gây ô nhiễm môi trường và sạt lở mạnh các bờ sông. Trước tình hình đó từ năm 2017, Chính phủ đã và đang triển khai nhiều giải pháp nhằm tăng cường quản lý khai thác cát và thúc đẩy nghiên cứu tận dụng các loại vật liệu thay thế cát tự nhiên [5]. Một trong những giải pháp đó là tăng cường tái chế PTXD làm các loại vật liệu xây dựng, trong đó có CLTC thay thế CLTN. Theo chiến lược quản lý chất thải rắn của của Thủ tướng chính phủ, Việt Nam sẽ phấn đấu đến năm 2025 có tỷ lệ tái sử dụng đạt tới 60% [7, 8]. Điều này đòi hỏi Chính phủ phải đưa ra nhiều chính sách khuyến khích các nhà nghiên cứu và thúc đẩy việc ứng dụng CLTC trong thực tế sản xuất xây dựng nhằm đạt được tỷ lệ này.

CLTC phần lớn đã và đang được nghiên cứu sử dụng chủ yếu trong xây dựng nền móng đường giao thông [9, 10]. Nhưng hình thức sử dụng này có giá trị gia tăng thấp và thường phù hợp cho các loại CLTC có chất lượng trung bình hoặc thấp; mặc dù việc sử dụng với số lượng lớn sẽ giúp giải quyết nhanh bài toán bãi chứa phế thải tại các đô thị. Việc sử dụng CLTC chất lượng cao trong sản xuất vữa và bê tông có thể làm tăng thêm giá trị cho các loại CLTC [2]. Do đó nhiều nghiên cứu đã được thực hiện trong những năm qua nhằm đánh giá ảnh hưởng của loại và hàm lượng CLTC đến các tính chất của hỗn hợp bê tông và bê tông [1, 4, 11-13]. Tuy nhiên hầu hết các nghiên cứu tập trung sử dụng cốt liệu lớn tái chế, rất ít nghiên cứu sử dụng cốt liệu nhỏ tái chế (CTC). Do CTC thường có tính chất cơ- lý- hóa kém hơn cát tự nhiên (CTN), độ rỗng xốp lớn dẫn đến lượng nước trộn và lượng xi măng cần trong hỗn hợp bê tông phải lớn [2]. Đây cũng chính là các hạn chế chính làm giảm khả năng sử dụng rộng rãi CTC để sản xuất vữa và bê tông trong xây dựng thực tế.

Việc sử dụng CTC thường làm giảm cường độ, tăng độ co ngót và giảm độ bền của bê tông [14-17]. Khatib [14] đã nghiên cứu ảnh hưởng của việc thay thế CTN bằng CTC đến độ co của bê tông. Các cấp phối sử dụng 0, 25, 50, 75, 100% CTC trong hỗn hợp bê tông có tỷ lệ N/X=0,5 và không dùng phụ gia hóa dẻo. Kết quả cho thấy độ sụt tăng khi tăng hàm lượng CTC thay thế và việc sử dụng CTC là nguyên nhân tăng tuyến tính độ co của bê tông. Kou và Poon [17] cũng đã nghiên cứu các cấp phối bê tông tương tự với tỷ lệ N/X=0,53 và khi sử dụng kết hợp với tro bay để tăng hàm lượng chất kết dính. Kết quả cho thấy độ co khô có thể kiểm soát và giảm 40% ở 112 ngày khi tỷ lệ N/X=0,44 giảm tới 0,35. Vì thế tiêu chuẩn của nhiều nước thường không cho phép sử dụng CTC thay thế CTN trong các kết cấu bê tông chịu lực [3]. Một số nghiên cứu đã đề xuất giải pháp sử dụng phụ gia khoáng cải thiện vi cấu trúc hạt CTC và BTCLTC, dùng phụ gia giảm nước trộn để đảm bảo cường độ và độ bền bê tông với cùng lượng dùng xi măng và tỷ lệ N/X [18-20]. Tuy nhiên để xác định ảnh hưởng của loại phụ gia dẻo và phụ gia siêu dẻo đến độ sụt, tổn thất độ sụt của hỗn hợp bê tông sử dụng CTC chưa được nhiều nghiên cứu đề cập. Bài báo này trình bày ảnh hưởng của cả hai loại phụ gia dẻo này đến tính công tác của hỗn hợp bê tông. Nghiên cứu sẽ xây dựng quan hệ thực nghiệm giữa sự thay đổi độ sụt với lượng dùng CTC thay thế CTN. Hơn nữa, nghiên cứu này cũng góp phần thúc đẩy việc sử dụng CTC thay thế CTN trong sản xuất bê tông.

2. Vật liệu và Phương pháp nghiên cứu

2.1 Vật liệu sử dụng

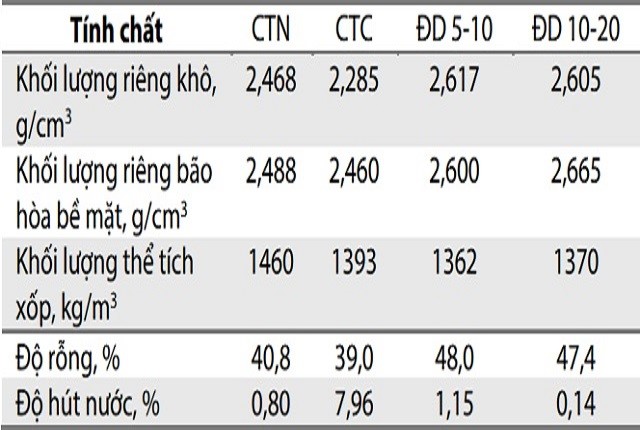

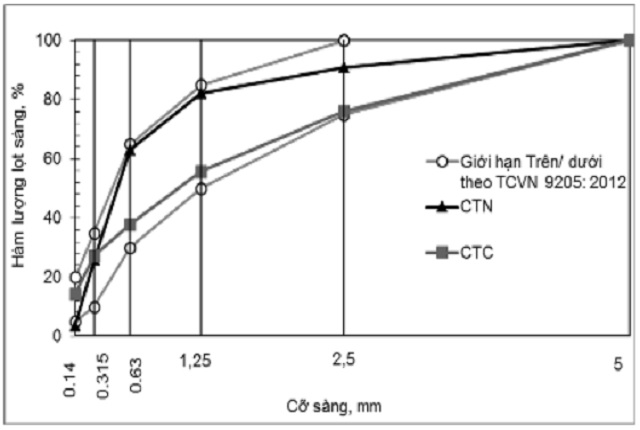

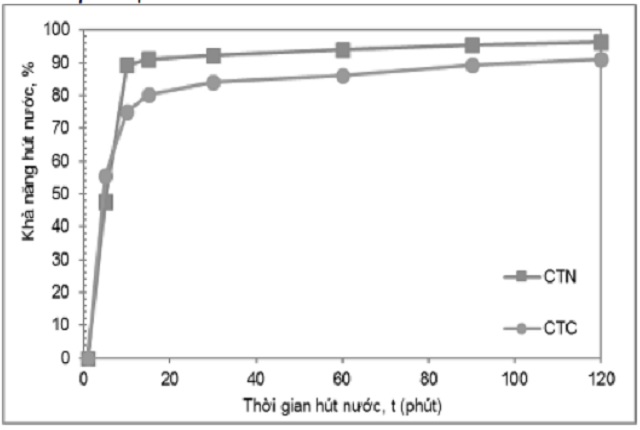

Cốt liệu lớn sử dụng trong nghiên cứu là đá dăm 1x2 có nguồn gốc từ đá vôi. Cát tự nhiên sử dụng là cát vàng có sẵn trên thị trường (CTN); Cát tái chế (CTC) được gia công nghiền sàng từ phế thải bê tông. Kết quả thành phần hạt của hai loại cát được thể hiện trên Hình 1 và Bảng 1 trình bày các tính chất cơ lý của CTN và CTC. Do khối lượng thể tích của lớp vữa xi măng cũ bám dính vào hạt CTC nên khối lượng thể tích khô của hạt CTC thấp hơn khoảng 14% so với khối lượng thể tích khô của hạt CTN. Khối lượng thể tích khô bão hòa của CTC cũng thấp hơn khoảng 8%. Điều này có thể giải thích là do hệ thống lỗ rỗng hở có thể hút nước mạnh của hạt CTC. Độ hút nước của CTC cao hơn gần 10 lần so với CTN. Sau 10 phút, độ hút nước của CTN có thể đạt tới 90% độ hút nước sau 24h, trong khi đó độ hút nước của CTC chỉ mới đạt khoảng 75% (Hình 2). Vì vậy, độ hút nước này sẽ ảnh hưởng lớn đến lượng nước trộn và tốc độ tổn thất độ sụt của hỗn hợp bê tông [2, 14].

Bảng 1. Tính chất cơ lý của cốt liệu sử dụng trong nghiên cứu

Phụ gia hóa dẻo loại 1 (SP1) có gốc Naphtalen Formaldehyt Sulfonat, với tác dụng chủ yếu giảm nước nhào trộn của hỗn hợp bê tông. Còn phụ gia loại 2 (SP2) là phụ gia siêu dẻo gốc Polycarbosylic ether cải tiến. Các tính chất của hai loại phụ gia này thỏa mãn TCVN 8826: 2011.

Hình 1. Thành phần hạt của CTN và CTC

Hình 2. Độ hút nước của CTN và CTC theo thời gian

2.2 Thành phần hỗn hợp bê tông

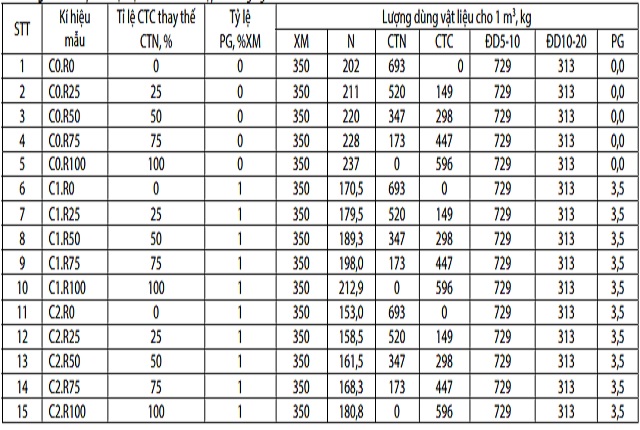

Để nghiên cứu ảnh hưởng của các loại phụ gia hóa dẻo đến độ sụt và tổn thất độ sụt của hỗn hợp bê tông, ba nhóm bê tông được thí nghiệm là hỗn hợp không sử dụng phụ gia hóa dẻo (C0), C1 và C2 tương ứng là nhóm bê tông sử dụng phụ gia loại 1 (SP1) và phụ gia loại 2 (SP2). Các tỷ lệ CTC thay thế CTN là 0%, 25%, 50%, 75% và 100% theo thể tích. Lượng dùng xi măng và cốt liệu lớn không đổi. Độ sụt thiết kế của hỗn hợp bê tông là 10±2cm, hàm lượng phụ gia hóa dẻo lấy cố định là 1% so với xi măng. Thành phần cấp phối các loại hỗn hợp bê tông nghiên cứu được nêu ở Bảng 2.

Bảng 2. Thành phần vật liệu của các hỗn hợp bê tông nghiên cứu

2.3 Phương pháp chuẩn bị hỗn hợp bê tông và thí nghiệm

Quy trình trộn hỗn hợp bê tông trong nghiên cứu dựa theo kết quả nghiên cứu trước đây của nhóm tác giả [2], trình tự cụ thể như sau: Trộn ẩm hỗn hợp cốt liệu và lượng nước tính sơ bộ đảm bảo độ hút nước bão hòa bề mặt của cốt liệu cho đồng đều trong khoảng 1 phút, sau đó cho xi măng vào trộn trong 1 phút, tiếp theo cho hỗn hợp phụ gia hóa dẻo và nước còn lại vào trộn tiếp 3 phút tới đồng nhất.

Hỗn hợp bê tông sau khi trộn đồng nhất được xác định độ sụt và khối lượng thể tích theo TCVN 3106: 1993 và 3108: 1993. Độ sụt được xác định tại các thời điểm trong 5 phút dầu sau khi trộn là độ sụt ban đầu (SN0) và sau trộn 15, 30, 45, 60, … 120 phút, để đánh giá quá trình tổn thất độ sụt của hỗn hợp bê tông.

Hỗn hợp bê tông sau khi xác định tổn thất độ sụt xong được đúc mẫu lập phương 15x15x15cm và bảo dưỡng tại phòng thí nghiệm 24 giờ theo TCVN 3105: 1993. Sau khi tháo khuôn, các mẫu tiếp tục được bảo dưỡng trong nước cho đến tuổi thí nghiệm. Cường độ nén và sự phát triển cường độ nén được xác định theo TCVN 3118: 1993 trên mẫu lập phương 15x15x15cm ở các tuổi 7, 28

và 91 ngày.

3. Kết quả và thảo luận

3.1 Độ sụt và tổn thất độ sụt của hỗn hợp bê tông

Bảng 2 trình bày tổng lượng nước N cần thiết cho mỗi cấp phối bê tông đạt được độ sụt ban đầu 100±20mm. Tỷ lệ hiệu quả (N/Xef) là tỷ số giữa tổng lượng nước trộn trừ đi lượng nước dự kiến do cốt

liệu hút bão hòa so với lượng dùng xi măng. Hỗn hợp bê tông sử dụng SP1 và SP2 cần lượng nước trộn để đạt được độ sụt yêu cầu thấp hơn nhiều so với hỗn hợp bê tông không sử dụng phụ gia dẻo. Cụ thể, hỗn hợp bê tông C1.R0 và C2.R0 có tỷ lệ N/Xef giảm tương ứng 15,6% và 24,3% so với hỗn hợp bê tông C0.R0. Với hỗn hợp bê tông sử dụng 100% CTC có sử dụng SP1 và SP2 có tỷ lệ N/Xef giảm tương ứng là 10,1% (C1.R100) và 23,7% (C2.R100) so với C0.R100. Kết quả này tương tự như nghiên cứu của Pereira et. al. [19, 20] với mức độ giảm nước tương ứng là 11% và 18% đối với hỗn hợp bê tông sử dụng SP1 và 26% và 31% đối với hỗn hợp bê tông sử dụng SP2. Trong các hỗn hợp bê tông sử dụng CTC (C1.Rx và C2.Rx) cũng có tỷ lệ N/Xef thấp hơn C0.Rx; tỷ lệ N/Xef tăng 7,8% (C0.R100), 16,3% (C1.R100) và 7,9% (C2.R100) so với Ci.R0. Điều này là do đặc tính hình dạng góc cạnh của CTC đã làm tăng nội ma sát trong hỗn hợp bê tông.

Nhìn chung, hỗn hợp bê tông sử dụng CTC và phụ gia SP1 có sự thay đổi tính công tác cao hơn so với hỗn hợp bê tông không sử dụng phụ gia (C0) và sử dụng SP2 (C2). Điều này được cho là do việc làm mất hiệu quả của SP1 khi sử dụng CTC. Pereira [19] cũng nhận thấy kết quả tương tự. Tác giả này giải thích việc làm giảm hiệu quả hóa dẻo SP1 của phụ gia tùy thuộc vào lực đẩy tĩnh điện trên bề mặt hạt CTC. Do diện tích bề mặt hạt CTC tăng, nên với cùng hàm lượng phụ gia hóa dẻo, lực đẩy tĩnh điện giảm nên hiệu quả hóa dẻo sẽ giảm. Ngược lại tác động của diện tích bề mặt hạt CTC lại ít ảnh hưởng tới hiệu quả hóa dẻo của phụ gia SP2.

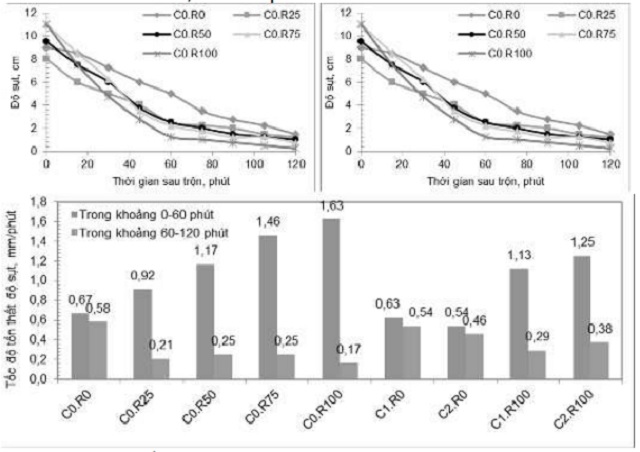

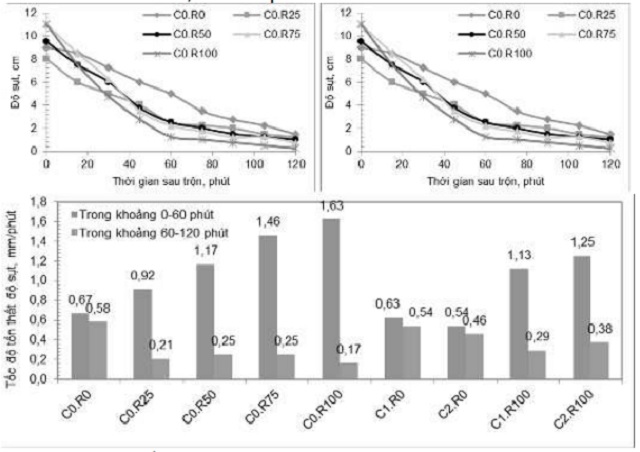

Tổn thất độ sụt của hỗn hợp bê tông được thể hiện trên Hình 3. Độ sụt của các loại hỗn hợp bê tông đều giảm mạnh theo thời gian, đặc biệt trong 60 phút đầu sau khi trộn. Khi sử dụng CTC thay thế CTN, tốc độ tổn thất độ sụt tăng tuyến tính theo hàm lượng CTC. Hỗn hợp bê tông sử dụng 100% CTC có tốc độ tổn thất độ sụt trong 60 phút đầu đạt tới 1,63 mm/phút, gấp 2,4 lần so với giá trị này của hỗn hợp bê tông sử dụng CTN (0,67 mm/phút). Tuy nhiên sau 60 phút tốc độ tổn thất độ sụt giảm đáng kể, chỉ còn khoảng 0,21-0,25 mm/phút , trong khi hỗn hợp bê tông sử dụng CTN (C0.R0) còn khá cao 0,58 mm/phút. Điều này là do CTC có khả năng hút nước mạnh trong thời gian đầu nhưng trong thời gian sau lại có khả năng nhả nước nên có thể làm giảm tốc độ tổn thất độ sụt [2]. Khi sử dụng phụ gia hóa dẻo, tốc độ tổn thất độ sụt của các loại hỗn hợp bê tông giảm rõ rệt, từ 0,58-0,67 mm/phút giảm xuống còn 0,46-0,63 mm/phút đối với Ci.R0; từ 1,63 mm/phút giảm còn 1,13 mm/phút đối với C1.R100 và 1, 25 mm/phút đối với C2.R100.

Hình 3. Tốc độ tổn thất độ sụt của hỗn hợp bê tông sử dụng CTC thay thế CTN

3.2 Khối lượng thể tích của hỗn hợp bê tông

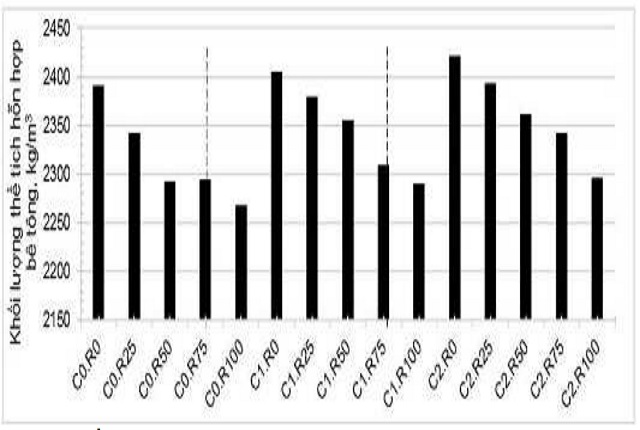

Khối lượng thể tích của hỗn hợp bê tông tùy thuộc vào khối lượng của các thành phần vật liệu. Hình 4 cho thấy khi sử dụng phụ gia hóa dẻo khối lượng thể tích của hỗn hợp bê tông tăng. Hỗn hợp bê tông C1.R0 và C2.R0 có khối lượng thể tích tăng lên. Hỗn hợp bê tông C1.R0 và C2.R0 tăng 0,6% và 1,3% so với bê tông C0.R0. Khi sử dụng SP1 và SP2 hỗn hợp bê tông sử dụng 100% CTC có khối lượng thể tích tăng khoảng 1,0% cho cả hai loại hỗn hợp bê tông. Kết quả này chủ yếu do tỷ lệ N/Xef thấp khi sử dụng phụ gia siêu dẻo làm cho tỷ lệ cốt liệu tăng và lượng dùng nước giảm. Hỗn hợp bê tông cũng có khối lượng thể tích giảm gần như tuyến tính theo hàm lượng sử dụng CTC. Hỗn hợp bê tông sử dụng 100% CTC có khối lượng thể tích giảm 5,1% đối với C0.100 và 5,0% (C1.R100 và C2.R100) so với bê tông sử dụng CTN (Ci.R0). điều này là do khối lượng thể tích thấp của CTC và phù hợp với kết quả nghiên cứu khác [15, 17,18].

Hình 4. Ảnh hưởng của thành phần vật liệu đến khối lượng thể tích của hỗn hợp bê tông

3.2 Cường độ nén

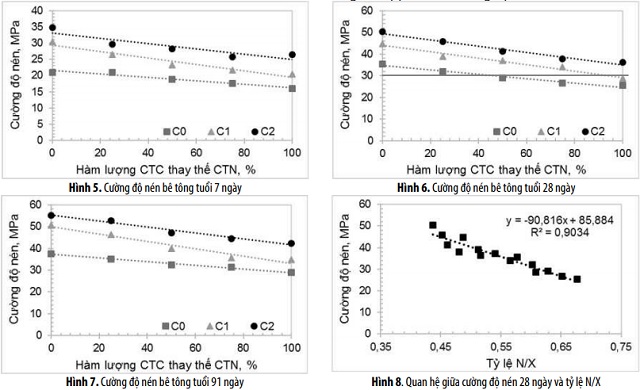

Kết quả cường độ nén của các mẫu bê tông ở tuổi 7, 28 và 91 ngày được trình bày ở Hình 5 đến Hình 7. Ở tất cả các tuổi bảo dưỡng, cường độ nén tăng khi sử dụng phụ gia hóa dẻo. Điều này được cho là do tỷ lệ N/X thấp trong hỗn hợp bê tông C1 và C2. Theo TCVN 6025: 1995 thì các loại bê tông C0 đạt mác M25-M35, còn các loại bê tông C1 và C2 đạt mác M35 và M45.

Khi sử dụng CTC thay thế CTN, cường độ nén của bê tông giảm. Cường độ nén thấp hơn trong hỗn hợp bê tông sử dụng CTC được cho rằng do CTC có cấu trúc rỗng xốp, khối lượng riêng thấp [21] và tỷ lệ (N/X) cao hơn cần thiết để đạt được độ sụt yêu cầu. Sử dụng tất cả các kết quả của 15 hỗn hợp bê tông, một mối quan hệ tuyến tính giữa tỷ lệ N/X và cường độ nén được thể hiện trên Hình 8. Về tốc độ

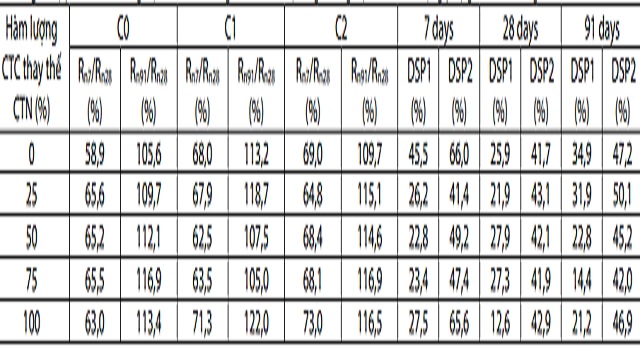

phát triển cường độ nén của bê tông theo thời gian, Bảng 3 cho thấy ở 7 ngày tuổi, bê tông không sử dụng CTC (C0.R0; C1.R0; C2.R0) đạt lần lượt 59%, 68% và 69% cường độ nén ở 28 ngày. Điều này cho thấy rằng hỗn hợp bê tông sử dụng phụ gia hóa dẻo có tốc độ phát triển cường độ nén nhanh hơn. Sự khác biệt giữa nhóm bê tông sử dụng CTC (Ci.Rx) và bê tông đối chứng (Ci.R0) giảm dần theo thời gian (Bảng 4). Điều này cũng phù hợp với các kết quả nghiên cứu của các tác giả khác [12,16, 17].

Hiệu quả của phụ gia hóa dẻo giảm khi kết hợp CTC (Bảng 3). Điều này liên quan đến sự giảm hiệu quả của phụ gia hóa dẻo trong việc giảm tỷ lệ N/X và sự mất tác dụng của phụ gia theo thời gian. Khi sử dụng SP1 cường độ nén của bê tông sử dụng CTN tăng 45,5% ở 7 ngày tuổi; 25,9% ở 28 ngày và 34,9% ở 91 ngày (so với C0.R0). Trong khi sử dụng kết hợp phụ gia hóa dẻo SP2 với CTC, dẫn đến cường độ nén của bê tông được cải thiện 66,0% ở 7 ngày; 41,7% ở 28 ngày và 47,2% ở 91 ngày. Neville [22] đã giải thích rằng việc sử dụng phụ gia hóa dẻo đã làm cho sự phân tán hạt xi măng tốt hơn và quá trình hydrat hóa nhanh chóng, hiệu quả hơn đã dẫn đến làm tăng tốc độ phát triển cường độ nén.

Bảng 3. Sự phát triển cường độ nén theo thời gian và mức độ tăng cường độ nén khi sử dụng phụ gia của bê tông

4. Kết luận

Từ các kết quả nghiên cứu cho thấy việc sử dụng cát tái chế thay thế cát tự nhiên sẽ ảnh hưởng bất lợi đến tính công tác và cường độ của bê tông. Tuy nhiên khi sử dụng kết hợp với phụ gia hóa dẻo và phụ gia siêu dẻo thì các ảnh hưởng bất lợi này có thể được hạn chế. Một số kết luận cụ thể có thể rút ra như sau:

- Khi sử dụng tới 100% cát tái chế trong bê tông sẽ làm tăng tỷ lệ N/X lên tới 17,3% để đạt cùng một giá trị độ sụt; giảm khối lượng thể tích của hỗn hợp bê tông khoảng 5,1% và giảm cường độ nén tới 23,4% ở tuổi 7 ngày; 28,4% ở 28 ngày và 23,2% ở 91 ngày.

- Việc bổ sung phụ gia hóa dẻo thường vào bê tông sử dụng cát tái chế có thể giảm tới 10,2% tỷ lệ N/X để đạt cùng một giá trị độ sụt; khối lượng thể tích của hỗn hợp bê tông có thể tăng khoảng 1,0%; cường độ nén của bê tông tăng lên đến 27,5% ở 7 ngày; 12,6% ở 28 ngày và 21,2% ở 91 ngày. Tức là chất lượng bê tông đạt được gần tương đương với bê tông đối chứng sử dụng cát tự nhiên. Còn khi sử dụng phụ gia siêu dẻo trong bê tông có cát tái chế, chất lượng bê tông có thể được cải thiện vượt cả bê tông cát tự nhiên do tỷ lệ N/X giảm tới 23,7% và cường độ nén tăng lên đến 65,6% ở 7 ngày; 42,9% ở 28 ngày và 46,9% ở 91 ngày.

- Khi sử dụng cát tái chế có thể làm giảm hiệu quả hóa dẻo của phụ gia. Tuy nhiên mức độ suy giảm còn tùy thuộc vào loại phụ gia và hàm lượng cát tái chế sử dụng trong hỗn hợp bê tông. Còn cơ chế, bản chất tác dụng và mức độ ảnh hưởng của đặc tính bề mặt hạt cát tái chế đến vấn đề này cần được tiếp tục nghiên cứu thêm.

Lời cảm ơn

Các tác giả xin chân thành cảm ơn Liên hiệp các Hội Khoa học và Kỹ thuật Việt Nam đã tài trợ kinh phí để thực hiện nghiên cứu thông qua Hợp đồng thực hiện đề tài khoa học công nghệ số 14/LHHVN; dự án SATREPS- JPMJSA1701 đã hỗ trợ gia công cốt liệu tái chế từ phế thải xây dựng cho đề tài.

TÀI LIỆU THAM KHẢO

1. Vivian W.Y. Tam, Mahfooz Soomro, Ana Catarina Jorge Evangelista (2018), A review of recycled aggregate in concrete applications (2000–2017). Construction and Building Materials 172 (2018) 272–292

2. Tống Tôn Kiên (2017), Nghiên cứu sử dụng phế thải xây dựng trong chế tạo bê tông. Luận án tiến sỹ kỹ thuật, Trường Đại học Xây dựng.

3. J. de Brito, N. Saikia (2013), Concrete with recycled aggregates in international codes, Recycled Aggregates Concrete, https://doi.org/10.1007/978-1-4471-4540-0.

4. Y. Kasai (1998), By-Products and the Use of Recycled Aggregate in Concrete in Japan. Sustainable Construction Use Recycled Concrete Aggregate, 1998.

5. Phạm Văn Bắc (2018). Cát nghiền và Khoáng sản thay thế Cát tự nhiên: Tình hình Đầu tư sản xuất- Sử dụng cát nghiền, Cơ chế chính sách Phát triển và Khuyến khích sử dụng Cát nghiền và Tro xỉ nhiệt điện trong Sản xuất Vật liệu xây dựng. Tuyển tập Hội thảo KHCN toàn quốc về "Cát nghiền thay thế cát tự nhiên - Vật liệu thân thiện môi trường”, Quảng Ninh 6/2018; Biên tập Tống Tôn Kiên và Bạch Đình Thiên, Nhà xuất bản Xây dựng, ISBN 978-604-82-2426-4; trang 267-277.

6. Nguyen Van Tuan, Tong Ton Kien, Dang Thi Thanh Huyen, Tran Thi Viet Nga, Nguyen Hoang Giang, Nguyen Tien Dung, Yugo Isobe, Tomonori Ishigaki, and Ken Kawamoto (2018). Current status of Construction and Demolition Waste management in Vietnam: Challenges and Opportunities. International Journal of GEOMATE, Geotec., Construction Materials & Environment, DOI: https://doi.org/10.21660/2018.52.7194. ISSN: 2186-2982 (Print), 2186-2990 (Online), Japan Vol.15, Issue 52, pp.23 – 29

7. Quyết định số: 2149/QĐ-TTg ngày 17 tháng 12 năm 2009 của Thủ tướng Chính phủ (2009) Phê duyệt chiến lược quốc gia về quản lý tổng hợp chất thải rắn đến năm 2025, tầm nhìn đến năm 2050.

8. Quyết định số: 491/QĐ-TTg ngày 07 tháng 5 năm 2018 của Thủ tướng Chính phủ (2018) Phê duyệt điều chỉnh Chiến lược quốc gia về quản lý tổng hợp chất thải rắn đến năm 2025, tầm nhìn đến năm 2050.

9. Tống Tôn Kiên (2013). Nghiên cứu tận dụng phế thải xây dựng cho lớp móng đường giao thông. Tạp chí Giao thông vận tải- Bộ Giao thông vận tải, ISSN 0866-7012, 04/2013, trang 43- 46.

10. X. Jia, F. Ye, B. Huang (2015), Utilization of construction and demolition wastes in lowvolume roads for rural areas in China. Transportation Research Record: Journal of the Transportation Research Board. 2474 (2015) 39–47, https://doi.org/10.3141/2474-05

11. Barnali Debnath, Partha Pratim Sarkar (2019), Permeability prediction and pore structure feature of pervious concrete using brick as aggregate. Construction and Building Materials 213 (2019) 643–651.

12. Cartuxo F, de Brito J, Evangelista L, Jimenéz J, Ledesma E.(2010) Durability of concrete made with fine recycled concrete aggregates – influence of superplasticizers. Cement and Concrete Composites, Volume 32, Issue 1, January 2010, Pages 9-14.

13. D. Pedro, J. De Brito, L. Evangelista (2014), Influence of the use of recycled concrete aggregates from different sources on structural concrete, Construction Building Materials 71 (2014) 141–151.

14. Khatib JR. (2005), Properties of concrete incorporating fine recycled aggregate. Cement and Concrete Research, Volume 35, Issue 4, April 2005, Pages 763-769

15. Evangelista L, de Brito J. (2007), Mechanical behaviour of concrete made with fine recycled concrete aggregates. Cement Concrete Composite; Vol. 29(5):397–401.

16. Evangelista L, de Brito J. (2010), Durability performance of concrete made with fine recycled concrete aggregates. Cement Concrete Composite; Vol. 32:9–14

17. Kou SC, Poon CS. (2009), Properties of concrete prepared with crushed fine stone, furnace bottom ash and fine recycled aggregate as fine aggregates. Construction Building Materials; Vol.23:2877–86.

18. Kou SC, Poon CS. (2009), Properties of self-compacting concrete prepared with coarse and fine recycled concrete aggregates. Cement Concrete Composite; Vol.31:622–7.

19. Pereira P, Evangelista L, de Brito J. (2012), The effect of superplasticisers on the workability and compressive strength of concrete made with fine recycled concrete aggregates. Construction Building Materials; Vol.28:722–9.

20. Pereira P, Evangelista L, de Brito J. (2012), The effect of superplasticizers on the mechanical performance of concrete made with fine recycled concrete aggregates. Cement Concrete Composite; Vol.34:1044–52.

21. Domingo-Cabo A, Lázaro C, López-Gayarre F, Serrano-López MA, Serna P, castañoTabares JO. (2009), Creep and shrinkage of recycled aggregate concrete. Construction Building Materials; Vol.23:2545–53.

22. Neville AM. (1995), Properties of concrete. 4th ed. Essex, UK: Prentice Hall; 1995. p.844.

Theo Tống Tôn Kiên - Phạm Thị Vinh Lanh/ Tạp Chí Xây Dựng