I. ĐẶT VẤN ĐỀ

Sử dụng các công cụ tính toán, mô hình hóa để có thể lượng hóa được các chất ô nhiễm chính trong các dòng nước thải công nghiệp, từ đó đánh giá được mức độ phát thải, dự báo được hiệu quả của các biện pháp kiểm soát ô nhiễm, cũng như ước tính được chi phí và lợi ích từ các kịch bản cải thiện quy trình sản xuất, ứng dụng sản xuất sạch hơn, các kịch bản quản lý nước thải, kiểm soát ô nhiễm và tái sử dụng nước thải sau xử lý, nhất là ước tính được mức tiêu thụ năng lượng của Nhà máy ở các kịch bản khác nhau, luôn là một vấn đề được các doanh nghiệp, nhà quản lý, nhà nghiên cứu quan tâm.

Nghiên cứu điển hình này lựa chọn ngành công nghiệp luyện gang thép, một trong những ngành công nghiệp nặng có lượng chất thải phát sinh lớn và nguy cơ gây ô nhiễm môi trường để nghiên cứu, đánh giá, so sánh mức tiêu thụ năng lượng theo các kịch bản quản lý nước thải khác nhau, thông qua công cụ Phân tích dòng vật chất (MFA) với phần mềm STAN và phần mềm mô phỏng cân bằng năng lượng SANKEY, làm cơ sở cho các doanh nghiệp cân nhắc, lập và thực thi kế hoạch xử lý và tái sử dụng nước thải trong phạm vi doanh nghiệp một cách hiệu quả.

II. VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Các dữ liệu sản xuất, quản lý nước thải của nhà máy luyện gang thép được thu thập từ thực tế vận hành, dữ liệu về quy trình công nghệ sản xuất chính, dây chuyền xử lý các loại nước cấp và xử lý các loại nước thải, các dòng nguyên liệu đầu vào, sản phẩm của các công đoạn sản xuất, ... Nghiên cứu cũng dựa vào các, Báo cáo Đánh giá tác động môi trường, Báo cáo hoàn thành công trình bảo vệ môi trường đã được phê duyệt của các nhà máy luyện gang thép ở miền Bắc, miền Trung, miền Nam để đưa vào mô hình tính toán.

Các quy trình công nghệ, lượng của các dòng nguyên liệu đầu vào, sản phẩm đầu ra hàng năm của các công đoạn chính trong quá trình sản xuất gang thép như thiêu kết, lò cao, lò thổi, luyện thép đúc phôi… được xem xét, cùng với các loại chất thải tương ứng phát sinh như chất thải rắn, khí, nước thải.

Bên cạnh việc tính toán công suất, hiệu suất xử lý, lượng chất thải vào và ra của mỗi công đoạn xử lý tại các trạm xử lý nước thải trong nhà máy, nghiên cứu cũng tiến hành tính toán năng lượng tiêu thụ cho từng công đoạn, dựa trên kết quả khảo sát thực tế, thống kê các thiết bị tiêu thụ điện, công suất và thời gian hoạt động (Singh and Kansal 2012).

Để phục vụ mô phỏng cân bằng vật chất trong cơ sở sản xuất và trong các trạm xử lý nước thải, nghiên cứu đã sử dụng công cụ phân tích hệ thống với phần mềm STAN, cho phép lượng hóa các chất ô nhiễm lựa chọn trong các dòng nước thải. Phần mềm STAN (subSTance flow ANalysis) do nhóm chuyên gia của Viện Nghiên cứu chất lượng, tài nguyên nước và quản lý chất thải, Trường Đại học Kỹ thuật Vienna phối hợp với Công ty phần mềm INKA (Áo) phát triển, nhằm hỗ trợ quá trình mô phỏng, phân tích hệ thống, đặc biệt thích hợp cho bài toán phân tích dòng vật chất (Material Flow Analysis – MFA), tính toán cân bằng vật chất.

Để mô tả mô hình cân bằng năng lượng của hệ thống, với trạm xử lý nước thải, theo các kịch bản xử lý và tái sử dụng nước thải, nghiên cứu đã sử dụng phần mềm SANKEY. SANKEY cho phép thể hiện các dòng vật chất, năng lượng, sự liên hệ giữa chúng bằng các mũi tiên, với chiều rộng của mũi tên tỷ lệ thuận với giá trị của lượng vật chất, năng lượng được biểu thị.

III. KẾT QUẢ NGHIÊN CỨU VÀ THẢO LUẬN

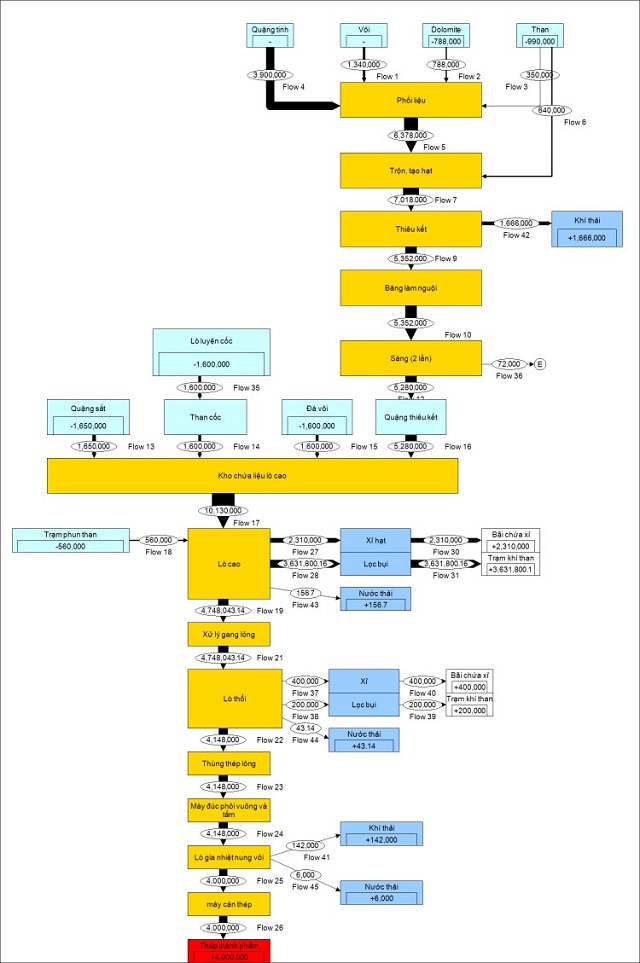

3.1. Mô hình cân bằng vật chất cho các công đoạn sản xuất chính

Nhà máy sản xuất gang thép có công suất 4 triệu tấn/năm (3 triệu tấn thép thanh vằn và 1 triệu tấn thép dây cuộn). Nhà máy sử dụng công nghệ sản xuất than cốc với kỹ thuật dập cốc ướt và quy trình công nghệ luyện gang, thép là lò cao, lò thổi. Nguyên liệu và sản phẩm của nhà máy cũng như lượng chất thải phát sinh của từng quá trình công nghệ được tính toán chi tiết. Từ quá trình thiêu kết, lượng khí thải phát sinh là 911,42 triệu m3 khí hay 1,67 triệu tấn khí/năm. Từ lò cao, lượng chất thải rắn phát sinh là 2.310.000 tấn xỉ/năm, lượng bụi đạt tới 3.631.800 tấn/năm. Lượng chất thải rắn phát sinh từ lò cao đạt đến 400.000 tấn xỉ và 200.000 tấn bụi/năm. Hai công đoạn sản xuất nói trên cũng phát sinh lượng lớn nước thải, lần lượt là 156.7 và 43.14 tấn/năm, chứa nhiều chất ô nhiễm. Công đoạn cán thép, dập khuôn cũng phát sinh 6.000 tấn nước thải/năm.

Mô hình cân bằng vật chất cho các công đoạn sản xuất chính của nhà máy, sử dụng phần mềm STAN, được thể hiện trên Hình 1.

Hình 1. Cân bằng vật chất theo sản lượng (tấn/năm) cho các công đoạn sản xuất chính của nhà máy gang thép

3.2. Mô hình cân bằng vật chất cho các trạm xử lý nước thải

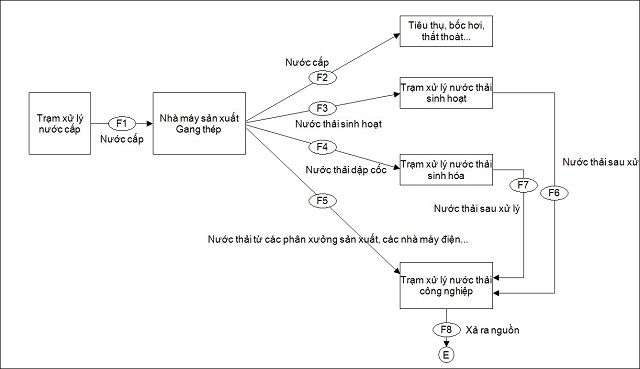

Sơ đồ tổng quát quản lý nước của nhà máy gang thép được trình bày trong Hình 2. Nhà máy có trạm xử lý nước cấp riêng, công suất 60.000 m3/ngày, cấp nước cho sinh hoạt và sản xuất. Nước thải phát sinh bao gồm nước thải sinh hoạt, nước thải dập cốc, và các loại nước thải sản xuất khác (từ nhà máy điện, các phân xưởng sản xuất khác). Nước thải sinh hoạt được thu gom và đưa đến trạm xử lý nước thải sinh hoạt để xử lý đến cột B, QCVN 14:2008/BTNMT. Trạm xử lý nước thải sinh hóa được xây dựng để xử lý nước thải xả ra từ quá trình dập cốc. Nước thải sau xử lý từ 2 trạm sinh hóa và sinh hoạt được bơm đến trạm xử lý nước thải công nghiệp, hòa cùng với nước thải từ nhà máy điện, các phân xưởng sản xuất khác, được xử lý tiếp trước khi xả ra nguồn tiếp nhận (ra biển).

Hình 2. Sơ đồ quản lý nước của Nhà máy gang thép

3.2.1. Trạm xử lý nước thải sinh hoạt

Trạm xử lý nước thải sinh hoạt có công suất 2.400 m3/ngày, với quy trình xử lý như sau: bể điều hòa – bể xử lý sinh học theo mẻ SBR - bể khử trùng – bơm tới trạm xử lý nước thải công nghiệp để xử lý tiếp.

Mô hình cân bằng vật chất theo COD được mô phỏng bằng phần mềm STAN, và được trình bày trên Hình 3. Hàm lượng COD tại đầu vào trạm xử lý nước thải sinh hoạt là 1.032 mg/L. Với hiệu suất xử lý 92%, giá trị COD trong nước thải đầu ra giảm xuống còn 82.56 mg/L, phù hợp với quy chuẩn QCVN 14:2008/BTNMT cột B.

Hình 3. Sơ đồ phân tích dòng vật chất (MFA) theo chỉ tiêu COD (mg/L) cho dây chuyền xử lý nước thải sinh hoạt

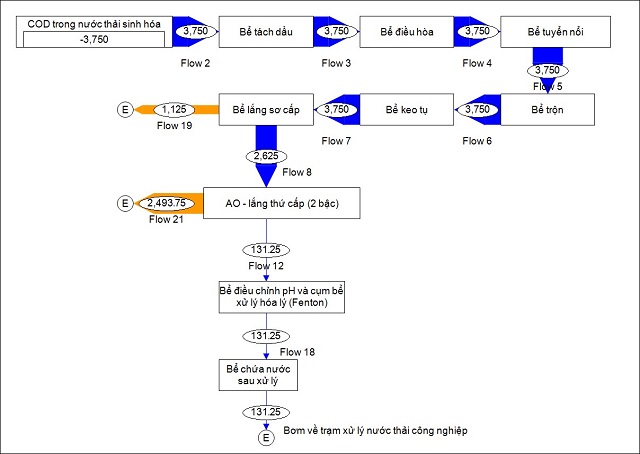

3.2.2. Trạm xử lý nước thải sinh hóa (xử lý nước thải dập cốc)

Trạm xử lý nước thải sinh hóa có công suất 4.500 m3/ngày. Quy trình công nghệ được mô tả như Hình 4 với các công đoạn: Nước thải sinh hóa → Bể tách dầu → Bể điều hòa → Bể tuyển nổi → Bể trộn → Bể keo tụ → Bể lắng sơ cấp → Cụm bể AO thứ I → Bể lắng thứ cấp thứ I → Cụm bể AO thứ II → Bể lắng cao tải → Bể điều chỉnh pH và cụm bể xử lý hóa lý (Fenton) → Bể chứa nước sau xử lý → bơm về Trạm xử lý nước thải công nghiệp.

Hình 4: Sơ đồ phân tích dòng vật chất (MFA) theo chỉ tiêu COD (mg/L) cho dây chuyền xử lý nước thải sinh hoá

Hàm lượng COD đầu vào của nước thải sinh hóa trung bình là 3.750 mg/L. Sau các công đoạn xử lý hóa lý – sinh học tại trạm sinh hóa, hàm lượng COD giảm xuống còn 128.63 mg/L, hiệu suất xử lý là 96.57 %.

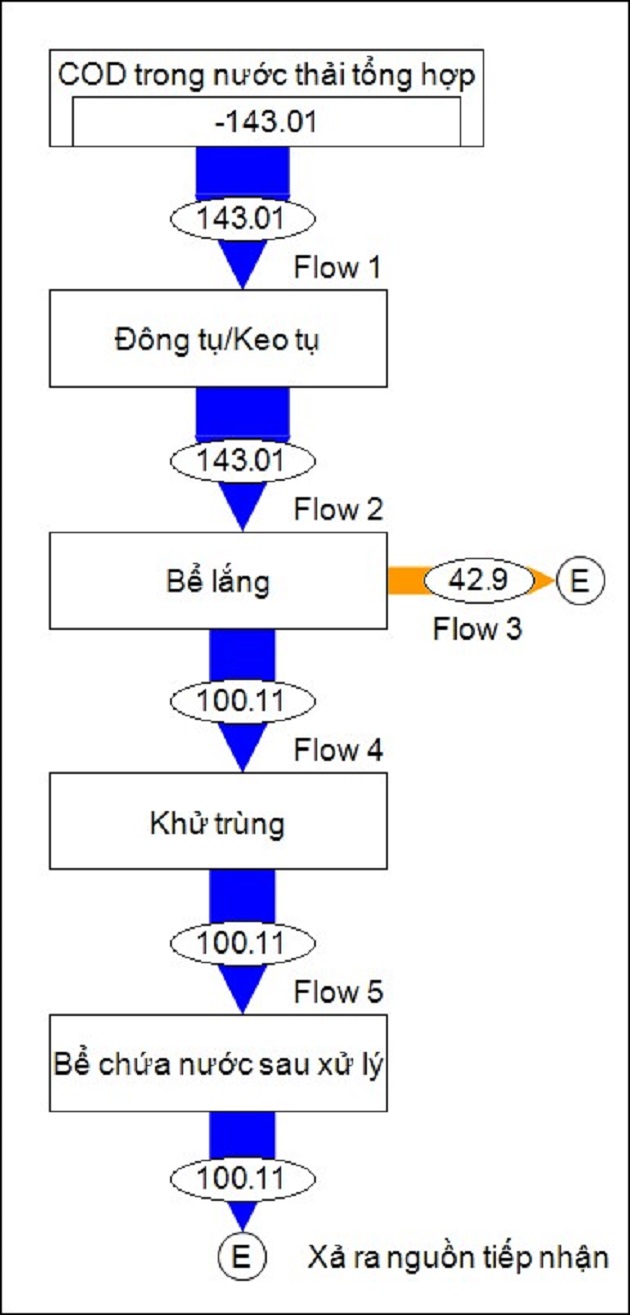

3.2.3. Trạm xử lý nước thải công nghiệp

Trạm xử lý nước thải công nghiệp có công suất 36.900 m3/ngày. Quy trình công nghệ xử lý bao gồm: Nước thải từ trạm sinh hóa, trạm sinh hoạt, và từ các phân xưởng sản xuất chảy vào Bể điều hòa, từ đó chảy qua Bể trộn hóa chất keo tụ - Bể phản ứng tạo bông - Bể lắng lamen – Máng trộn vách ngăn để khử trùng – Bể chứa nước sau xử lý - Trạm bơm ra biển (Hình 5).

Hình 5. Sơ đồ phân tích dòng vật chất (MFA) theo chỉ tiêu COD (mg/L) cho dây chuyền xử lý nước thải công nghiệp

Sau xử lý, hàm lượng COD giảm từ 143.01 xuống còn 100.11 mg/L, phù hợp với quy chuẩn xả thải QCVN 40:2011/BTNMT cột B.

3.3. Tái sử dụng nước thải sau xử lý

3.3.1. Sơ đồ cân bằng nước

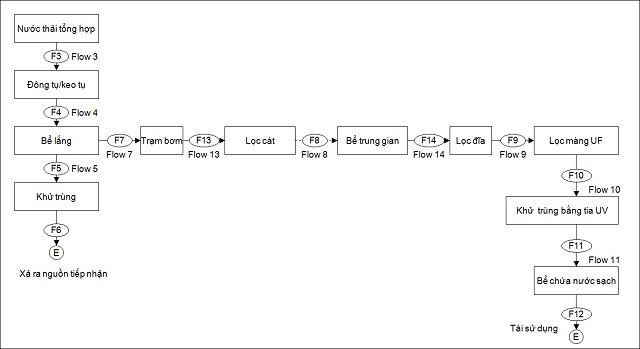

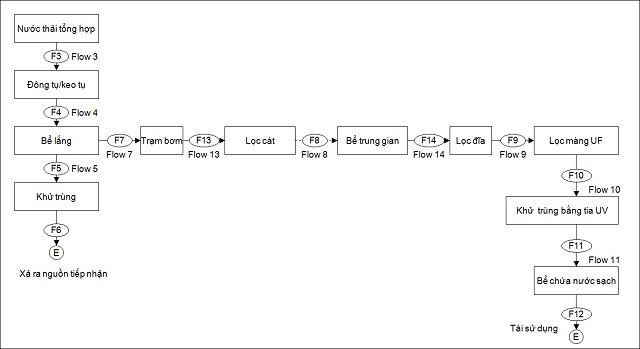

Nhà máy gang thép tiêu thụ một lượng nước lớn. Việc tái sử dụng nước thải sau xử lý sẽ cho phép tiết kiệm lượng nước phải khai thác từ nguồn, vận chuyển, xử lý và cấp cho nhà máy. Đồng thời, tái sử dụng nước thải còn cho phép giảm lượng nước thải xả ra môi trường, giảm nguy cơ gây ô nhiễm và sự cố môi trường. Giải pháp này càng phát huy hiệu quả ở vùng khan hiếm nước, cần phải tiết kiệm nước cấp cho các đối tượng sử dụng khác nhau. Trong nghiên cứu này, giải pháp xử lý nước thải nhằm tái sử dụng cho các mục đích khác nhau trong nhà máy gang thép được đề xuất như một kịch bản (kịch bản 2) để so sánh với sơ đồ hiện nay (kịch bản 1). Hình 6 trình bày sơ đồ dây chuyền công nghệ xử lý nước thải sau Trạm xử lý nước thải công nghiệp nhằm mục đích tái sử dụng trong các công đoạn sản xuất, tưới cây xanh, thảm cỏ, rửa xe, cứu hỏa…, với công suất 10.000 m3/ngày. Công nghệ xử lý nước được áp dụng là công nghệ màng siêu lọc (UF) và khử trùng bằng tia cực tím (UV). Đây là các công nghệ phổ biến hiện nay để xử lý nước thải nhằm tái sử dụng (Nguyễn Việt Anh, 2016).

Hình 6: Sơ đồ dây chuyền công nghệ xử lý nước thải công nghiệp để tái sử dụng

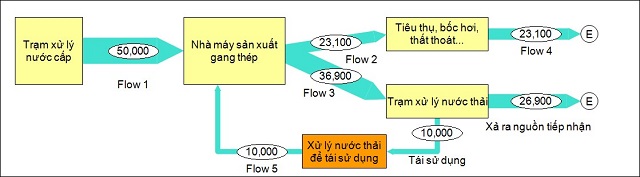

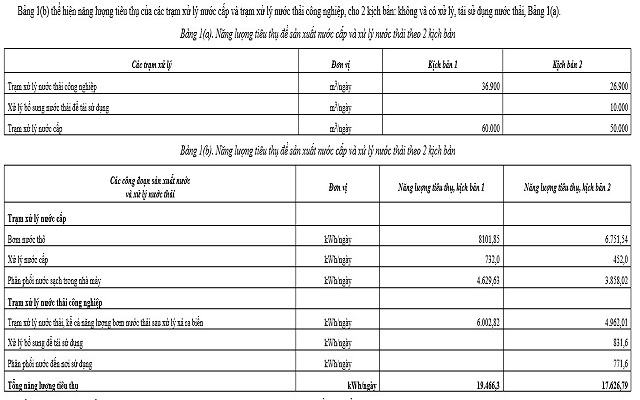

Hình 7(a) giới thiệu sơ đồ cân bằng cân bằng nước của kịch bản 1, không tái sử dụng nước thải. Lượng nước cấp cho nhà máy trung bình 60.000 m3/ngày; lượng nước thải phát sinh từ nhà máy, được xử lý và xả ra nguồn tiếp nhận là 36.900 m3/ngày. Hình 7b là sơ đồ kịch bản 2, có xử lý bổ sung để tái sử dụng là 10.000 m3/ngày trong nhà máy, xả ra nguồn tiếp nhận 26.900 m3/ngày. Lượng nước cần khai thác, vận chuyển, xử lý và cấp cho nhà máy còn 50.000 m3/ngày.

a)

b)

Hình 7: Sơ đồ cân bằng nước của nhà máy gang thép khi không có xử lý, tái sử dụng nước thải (a), và có xử lý, tái sử dụng nước thải (b)

3.3.2. Sơ đồ cân bằng năng lượng

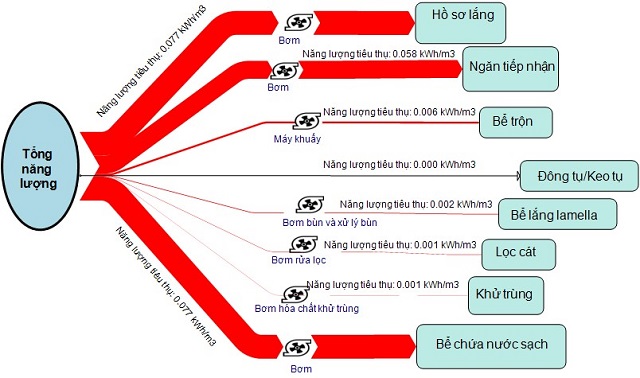

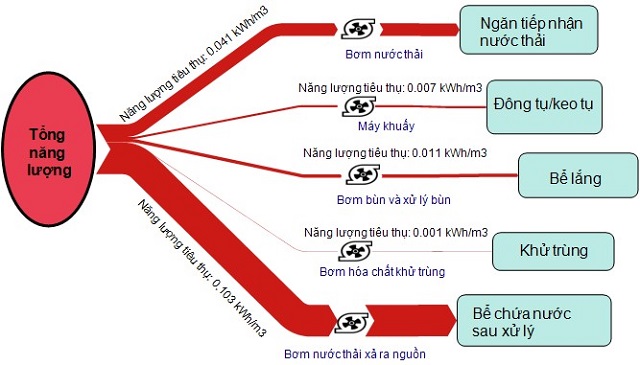

Năng lượng điện tiêu thụ trong hệ thống cấp nước và thoát nước được sử dụng để bơm nước thô và nước đã xử lý, vận hành máy pha, trộn hóa chất, tạo bông keo tụ, bơm nước kỹ thuật để rửa lọc, bơm bùn, vận hành máy làm khô bùn, chạy máy thổi khí, vận hành đèn cực tím, vận hành các thiết bị điều khiển, đo lường, vv… (Nguyễn Việt Anh và nnk, 2013). Các nhu cầu tiêu thụ điện của từng công đoạn sản xuất nước và xử lý nước thải, theo thời gian vận hành của từng thiết bị, được tổng hợp.

Nghiên cứu đã sử dụng phần mềm Sankey để thể hiện sơ đồ cân bằng năng lượng tại trạm xử lý nước, xử lý nước thải công nghiệp, xử lý bổ sung để tái sử dụng nước thải trong kịch bản 2 (Hình 8, 9, 10). Các dòng năng lượng tiêu thụ cho từng công đoạn chính xử lý nước, nước thải được thể hiện, với chiều dày của mũi tên tỷ lệ thuận với giá trị năng lượng tiêu thụ. Sơ đồ cho thấy năng lượng điện tiêu thụ tại các trạm xử lý nước cấp và nước thải chủ yếu là cho động cơ của máy bơm để vận chuyển nước. Các mức tiêu thụ năng lượng trên một đơn vị m3 nước xử lý của từng công đoạn được thể hiện cạnh các mũi tên (kWh/m3).

Hình 8. Sơ đồ cân bằng năng lượng cho sản xuất nước, công suất 50.000 m3/ngày

Hình 9. Sơ đồ cân bằng năng lượng cho xử lý nước thải, công suất 26.900 m3/ngày

Hình 10. Sơ đồ cân bằng năng lượng cho xử lý bổ sung nước thải để tái sử dụng,

công suất 10.000 m3/ngày

Kết quả tính toán cho thấy việc ứng dụng công nghệ lọc màng UF và tia cực tím UV khử trùng để xử lý bổ sung, tái sử dụng nước thải trong nhà máy trong kịch bản 2 cho phép giảm được 1.839,5 kWh/ngày so với kịch bản 1. Năng lượng tiết kiệm được chủ yếu nhờ tiết kiệm năng lượng sản xuất nước sạch và năng lượng bơm nước thải sau xử lý ra biển. Nếu lượng nước thải tái sử dụng tăng, mức năng lượng tiết kiệm được sẽ còn tăng thêm. Không những thế, lượng nước cần khai thác từ nguồn cũng giảm. Giá trị này càng lớn khi nguồn nước có chất lượng nước không tốt hoặc cách xa nhà máy. Như vậy, nước thải tái sử dụng là một nguồn nước tiết kiệm năng lượng, chi phí (Lazarova 2012). Năng lượng tiêu thụ và chi phí cũng còn có thể tiếp tục giảm nữa nếu mức độ xử lý từng dòng nước thải được lựa chọn phù hợp với các mục đích sử dụng trong nhà máy.

IV. KẾT LUẬN, KIẾN NGHỊ

Bằng phương pháp khảo sát thực địa, thống kê, kết hợp với các số liệu thứ cấp, với công cụ phân tích dòng vật chất (MFA) bằng phần mềm STAN và mô phỏng cân bằng năng lượng bằng phần mềm SANKEY, nghiên cứu đã lượng hóa các dòng vật chất (theo chỉ tiêu COD) trong quản lý nước thải và sản xuất nước, đánh giá mức tiêu thụ năng lượng tại nhà máy gang thép. Nghiên cứu cũng đã đề xuất giải pháp xử lý bổ sung và tái sử dụng nước thải sau trạm xử lý nước thải công nghiệp, cho các mục đích khác nhau trong nhà máy, sử dụng công nghệ lọc đĩa kết hợp màng UF và đèn khử trùng UV. Nghiên cứu cho thấy năng lượng tiêu thụ tiết kiệm được 1.839,51 kWh/ngày so với kịch bản không xử lý tái sử dụng nước thải. Bên cạnh đó, giảm được lượng nước ngọt cần khai thác từ nguồn là 10.000 m3/ngày.

Bên cạnh xử lý ở cuối đường ống bằng công nghệ phù hợp trước khi xả nước thải ra nguồn, xử lý bổ sung để tái sử dụng nước thải trong nhà máy, với nhà máy luyện gang, thép, để giảm lượng chất thải phát sinh và giảm lượng nước tiêu thụ, cần áp dụng các biện pháp sản xuất sạch hơn, như sử dụng công nghệ dập cốc khô thay cho dập cốc ướt; sử dụng lò hồ quang điện (EAF) thay cho công nghệ lò cao, lò thổi, cho phép tận dụng thép phế liệu để tái chế làm nguyên liệu cho quá trình sản xuất gang, thép, với quy trình nhập liệu đơn giản hơn, vv...

LỜI CẢM ƠN: Nghiên cứu được thực hiện trong khuôn khổ Dự án hợp tác quốc tế "Kiểm soát ô nhiễm do nước thải công nghiệp ở lưu vực sông” do Quỹ Nước và Môi trường Kurita (KWEF), Nhật Bản tài trợ, Viện Khoa học và Kỹ thuật Môi trường (IESE), Trường Đại học Xây dựng thực hiện.

TÀI LIỆU THAM KHẢO

1. Bộ Tài nguyên Môi trường. Các quy chuẩn kỹ thuật quốc gia về nước thải sinh hoạt. QCVN 14:2008/BTNMT, nước thải công nghiệp QCVN 40:2011/BTNMT, nước thải công nghiệp sản xuất thép QCVN 52:2013/BTNMT.

2. Các Báo cáo Đánh giá tác động môi trường, Báo cáo Xác nhận hoàn thành công trình bảo vệ môi trường, Báo cáo Quan trắc môi trường định kỳ các khu công nghiệp gang thép ở khu vực miền Bắc, miền Trung, miền Nam (2008 – 2018).

3. Lazarova, V., Choo K. H. & Cornel P. (2012). Meeting the challenges of the water-energy nexus: the role of reuse and wastewater treatment. Water 21: 14(12) 12-17.

4. Nguyễn Việt Anh, Nguyễn Phương Thảo, Đào Thị Minh Nguyệt, Vũ Thị Hoài Ân, Vũ Thị Minh Thanh. Tiết kiệm và tận thu năng lượng trong hệ thống cấp thoát nước. Tạp chí Cấp thoát nước Việt Nam (ISSN 1859 – 3623). Số 1+2(88+89), 1+3/2013. Trang 38 – 42.

5. Nguyễn Việt Anh. Xu hướng phát triển công nghệ xử lý nước cấp trên Thế giới thế kỷ 21 và lựa chon công nghệ phù hợp với Việt Nam. Tạp chí Cấp thoát nước Việt Nam (ISSN 1859 – 3623). Số 6 (110) 2016. Trang 47-50.

6. Singh P. and Kansal A. (2012). Energy pattern analysis of a wastewater treatment plant. Appl. Water Sci: 2: 221-226.

GS. TS. Nguyễn Việt Anh1, ThS. Nguyễn Trà My2,

ThS. Trần Thu Hương3, ThS. Vũ Thị Minh Thanh4, ThS. Biện

Tuấn Anh2

1Viện Khoa học và Kỹ thuật Môi

trường (IESE), Trường Đại học Xây dựng

2Cục Bảo vệ môi trường miền Bắc,

Tổng cục Môi trường, Bộ Tài nguyên và Môi trường